Vuoi scoprire tutta la gamma di prodotti Linde?

I carrelli elevatori e gli impianti automatizzati vengono utilizzati nel settore dell’intralogistica da diverso tempo. La crescente digitalizzazione dei processi operativi apre l’automazione ad una nuova applicazione quale la creazione di sistemi automatizzati per migliorare l’efficienza. Tuttavia, i sistemi complessi come i magazzinI automatici o carrelli elevatori senza conducente sono un’opzione che deve rispondere ai requisiti di economicità e produttività in tutti gli ambienti di lavoro della logistica e della produzione. Le macchine autonome devono muoversi senza il rischio di incidenti nell’ambiente dove opera anche l’uomo fornendo lui il massimo supporto, oltre a comunicare in tempo reale con altri sistemi o infrastrutture per garantire uno svolgimento efficace dei processi di lavoro.

Automazione flessibile con Linde

Grazie ad una vasta gamma di carrelli elevatori e ad una tecnologia di navigazione che non richiede un’infrastruttura fissa, Linde offre soluzioni di automazione flessibili e scalabili. Queste soluzioni rispondono perfettamente alle esigenze specifiche anche delle piccole e medie imprese, al fine di automatizzare sia i singoli processi che i flussi di materiale complessi in modo estremamente efficiente.

LINDE ROBOTICS

Una soluzione intelligente e integrata

La tecnologia robotizzata avanzata fornisce un vantaggio competitivo evidente e allo stesso tempo garantisce un elevato grado di flessibilità nei processi operativi. Sistemi di sicurezza avanzati e un software versatile consentono l’adozione di soluzioni completamente integrate per garantire un interazione sicura ed efficiente tra uomo e macchina.

Perché la robotica?

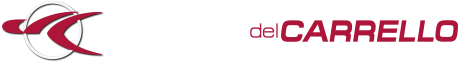

Questa nuova generazione di apparecchi autonomi esegue processi di movimentazione ripetitivi in modo indipendente e affidabile, essendo in grado di aumentare la produttività e di ridurre i costi. Grazie alla loro precisione, vengono eliminati i danni ai beni e alle strutture quali scaffali, pallets, rulliere, filmatrici, mentre la loro affidabilità consente di svolgere tutte quelle operazioni scomode e faticose degli operatori. Riuscendo quindi a calibrare e ad integrare ordini e tragitti con tutti i vari processi correlati si riescono a migliorare l’efficienza nei flussi di materiale.

COMPETITIVO

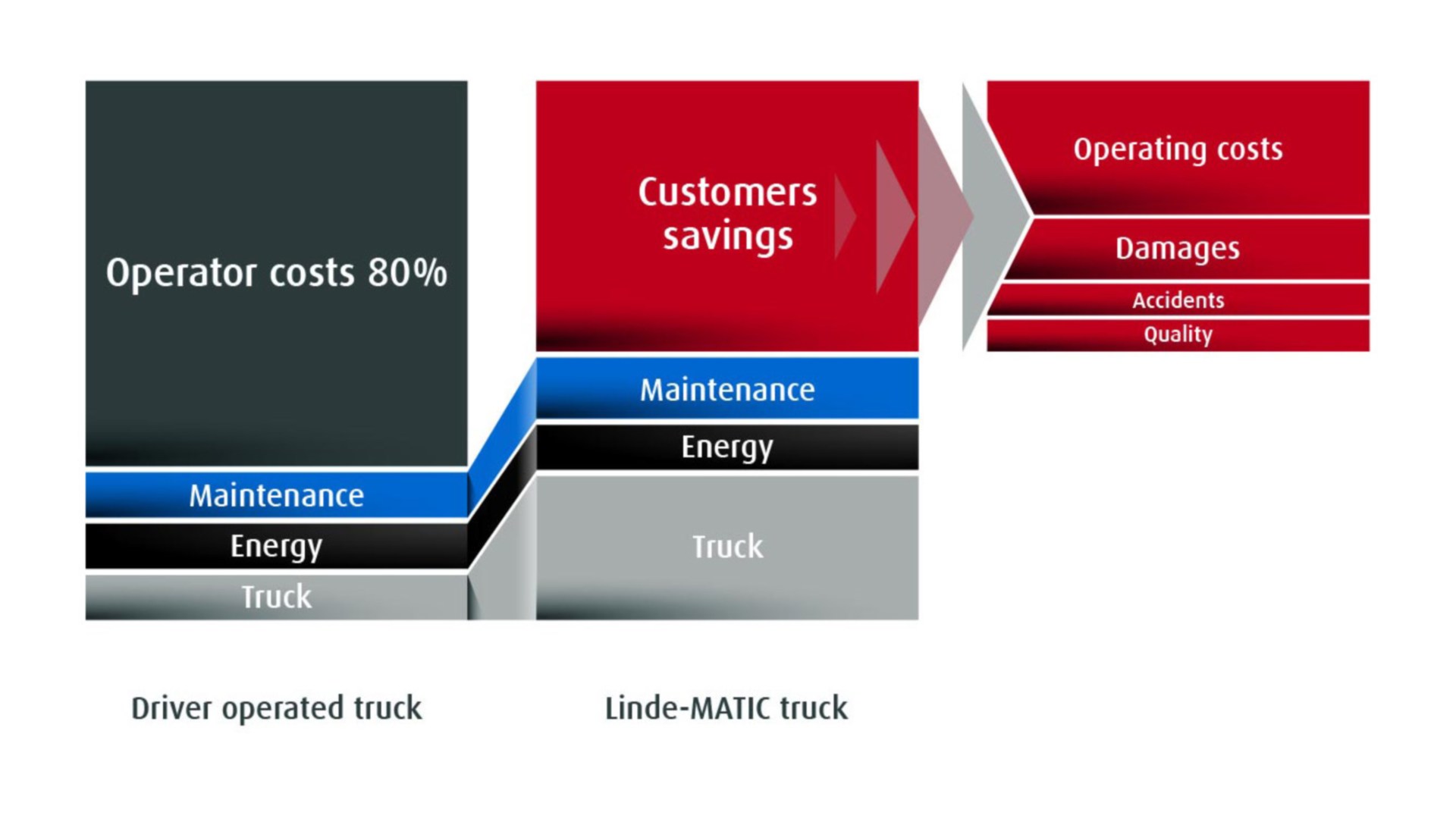

Alla base della gamma Linde Robotics ci sono carrelli elevatori già collaudati della produzione Linde in combinazione con l’innovativo sistema di geo-navigazione, grazie al quale i carrelli robotizzati possono orientarsi senza riflettori, bande magnetiche o induttive. Linde offre quindi una soluzione di automazione affidabile che permette ai clienti di ottimizzare dei flussi interni di materiale e riducendo significativamente i costi.

In confronto ad altri sistemi di automazione (AGV) i vantaggi sono sostanziali:

- Tempi e costi di installazione limitati molto ridotti

- Costi del carrello e di progettazione operativi nettamente inferiori

- Scalabilità e flessibilità della soluzione molto superiori

- Assistenza post-vendita tramite la rete Linde

FLESSIBILITÀ

INSTALLAZIONE RAPIDA

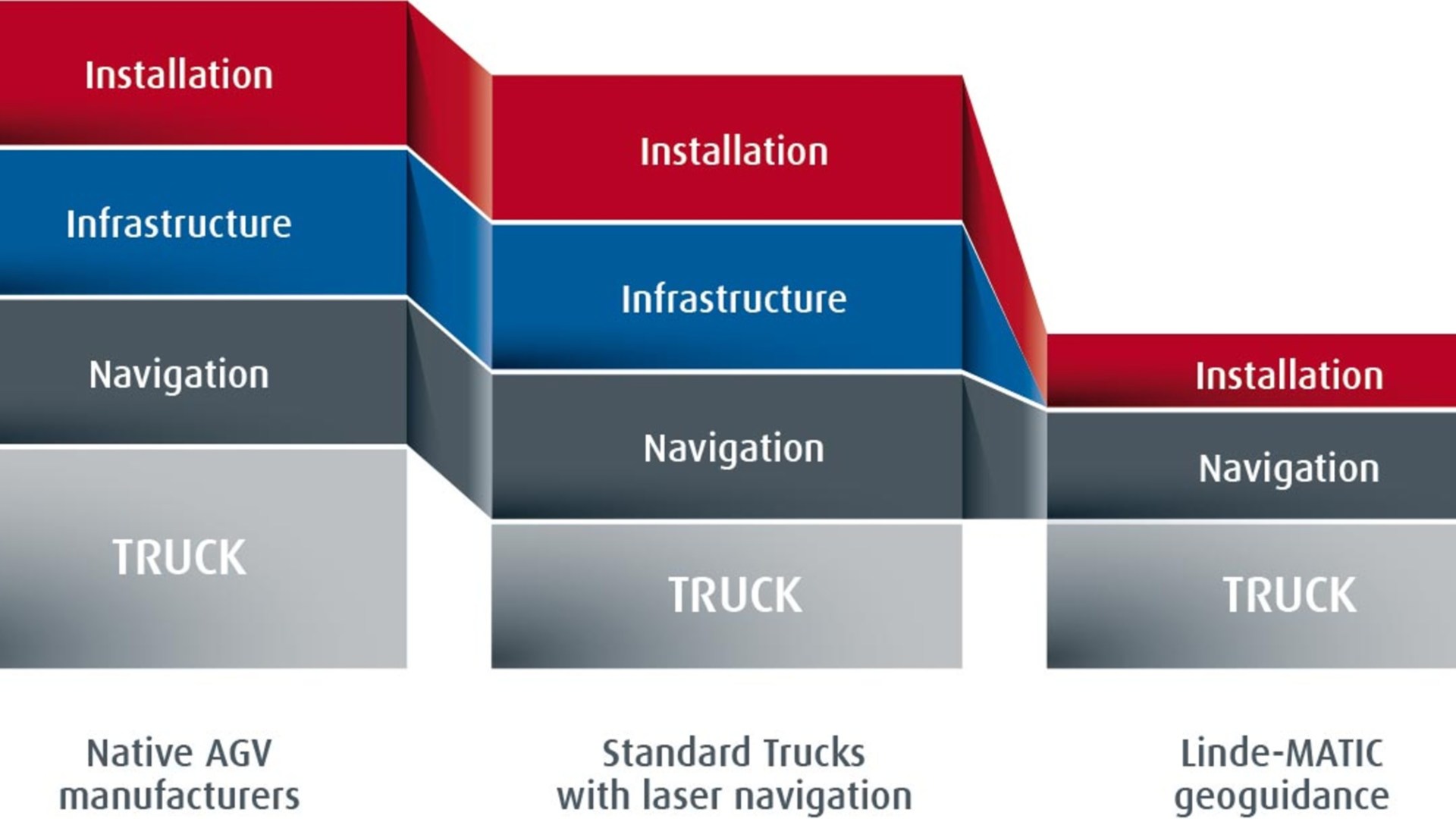

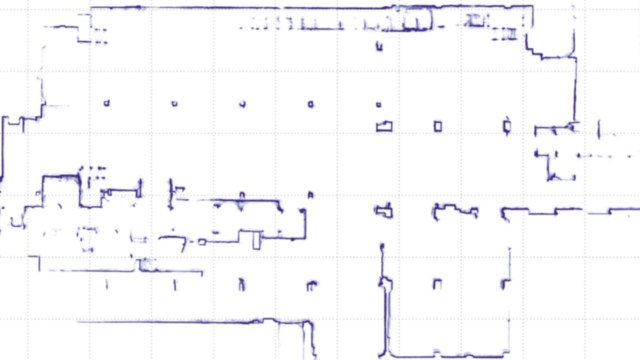

Il carrello dopo essere stato fatto transitare nel magazzino e aver rilevato le strutture presenti, converte i dati in una mappa bidimensionale in cui vengono definiti l’ordine dei tragitti e le missioni assegnate ai singoli veicoli. In questo modo, grazie al supporto di un laser, di una unità di controllo e di una mappa digitalizzata, il veicolo è in grado di localizzare la propria posizione in tempo reale.

SOLUZIONE SCALABILE

Questa soluzione è più economica, facile da installare e si adatta maggiormente a possibili implementazioni future e a cambiamenti dell’ambiente di lavoro. La soluzione Linde Robotics garantisce ai clienti maggior flessibilità e scalabilità, rendendola ideale per tutte le tipologie di ambienti operativi e processi.

INTEGRAZIONE COMPLETA

Il software Supervisor (Robot Manager) gestisce la flotta robotizzata in tempo reale controllando la rotta delle singole macchine, il traffico, e assegnando le missioni da eseguire. Inoltre, gestisce l’interazione con porte avvolgibili, macchine da imballaggio, nastri trasportatori e macchine di produzione e può essere direttamente integrata con il software di gestione del magazzino (WMS) e/o il sistema gestionale ERP del cliente. Ciò significa che i carrelli sono già pronti per Industry 4.0, un concetto che prevede un futuro con macchine in grado di organizzarsi in modo autonomo e comunicare tra di loro.

Localizzazione in tempo reale

I carrelli elevatori robotizzati utilizzano la mappa per determinare la propria posizione nello spazio. Questa tecnologia sfrutta la visione Laser gestita dal nostro modulo di navigazione. Basandosi su una mappa strutturale (colonne, scaffali, muri dell’impianto) creata da una scansione laser, il carrello rileva l’ambiente in cui si trova e confronta le informazioni con la mappa.

SICURO E PRODUTTIVO

Il meglio da due elementi

Linde non fornisce semplicemente delle macchine, ma realizza pacchetti di automazione chiavi in mano, gestendo tutte le fasi del progetto e certificando integralmente l’impianto, non solo il carrello. Infatti uno degli aspetti fondamentale della nostra soluzione è la realizzazione della valutazione dei rischi insieme al cliente, adottando e condividendo, tutte le misure di sicurezza necessarie e certificandole. Inoltre grazie al sistema supplementare di monitoraggio dello spazio tramite laser o telecamere, i carrelli elevatori robotizzati si muovono in sicurezza anche in caso di interazione con operatori e/o altri carrelli, senza una perdita di produttività.

Infatti il controllo di sicurezza Linde Robotics reagisce in modo dinamico: se viene rilevato un ostacolo, l’apparecchio riduce la velocità e si ferma solo quando la persona o il mezzo permane lungo il tragitto di lavoro. Le operazioni vengono riprese automaticamente solo quando l’ostacolo ha abbandonato il campo di rilevamento del laser o della telecamera.

La zona di sicurezza intelligente è una zona virtuale definita davanti all’AGV la cui dimensione è adattata alla specifica applicazione del cliente, sempre nel rispetto degli standard di sicurezza. Infatti, quando un ostacolo viene rilevato all’interno di questa zona, l’AGV si fermerà prima di colpire l’oggetto emettendo segnali acustici e luminosi. Solo dopo la rimozione dell’ostacolo, l’AGV si riprenderà, da solo, il suo percorso. Linde Robotics ha elaborato un sistema dinamico di zone di sicurezza, la cui dimensione e forma varia in base alla traiettoria del mezzo, al fine di rilevare solo gli ostacoli che disturbano la circolazione dell’AGV.

Dual mode, automatico/manuale

I carrelli elevatori Linde Robotics possono anche essere utilizzati manualmente in qualsiasi momento. Basta azionare l’unità di comando e il funzionamento automatico viene arrestato immediatamente per consentire l’utilizzo del mezzo anche in operazioni al di fuori del ciclo di lavoro automatizzato. Anche in modalità manuale, il carrello Linde Robotics manterrà inalterate le proprie caratteristiche iniziali.

Equipaggiamento di sicurezza:

I Carrelli elevatori Linde sono equipaggiati con un kit modulare di automazione denominato MoveBOX. Il Kit si compone di diversi moduli (vedi immagine sotto) e consente di trasformare un carrello Linde standard in un Robot.

- Laser di navigazione

- Blue Spot

- Telecamera 3D

- Laser a tenda 2D

- Indicatori ottico/acustici

- Interruttore di emergenza

- Interfaccia utente touch screen

- Scanner di sicurezza anteriore

GAMMA LINDE ROBOTICS

Trattori P-MATIC

Stoccatori L-MATIC

Clicca qui per saperne di più

Stoccatori a contrappeso L-MATIC AC

Transpallet T-MATIC

Carrelli elevatori per corsie strette K-MATIC

Quattro vantaggi della geo-navigazione di Linde Robotics

- Connessione in rete: la gamma spazia da operazioni senza accesso al sistema a una vasta rete con sistemi aziendali, macchinari e impianti.

- Sicurezza: l’ampia dotazione con scanner e fotocamere garantisce la sicurezza nel traffico anche in caso di funzionamento misto.

- Semplicità: l’innovativo sistema di geo-navigazione con moderna tecnologia Light Detection and Ranging (LIDAR) non necessita di dispendiose infrastrutture.

- Flessibilità: tragitti e punti di riferimento possono essere adattati in breve tempo in caso di cambiamenti delle condizioni operative.

- Trasparenza: il sistema genera dati importanti tramite cui può essere ottimizzata con precisione la produttività dei processi logistici.

NAVIGAZIONE NELLE CORSIE STRETTE

Navigazione automatizzata nei magazzini con corsie strette

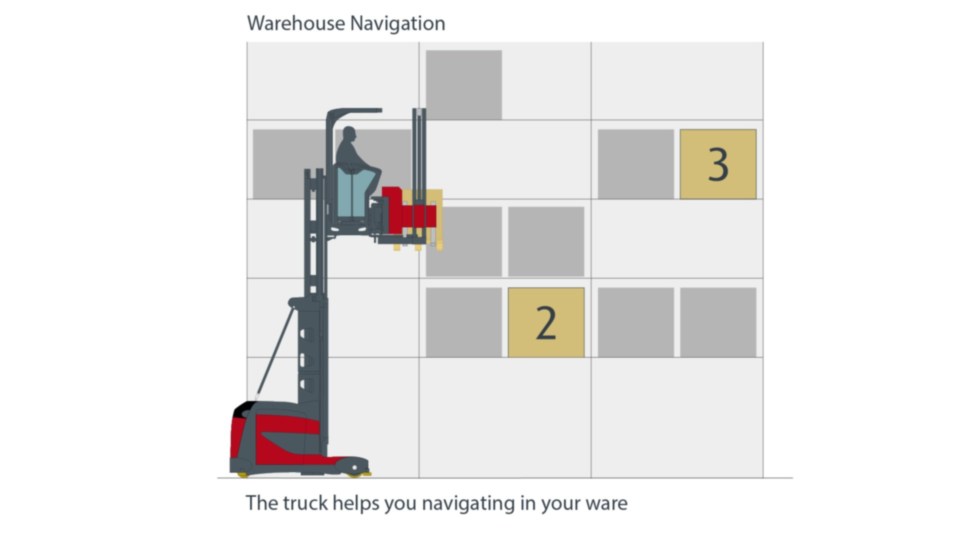

Oggi i magazzini stanno cambiando aspetto; corridoi di lavoro molto stretti, altezze di sollevamento sempre più elevate e aree di stoccaggio con visibilità limitata consentono si un risparmio economico ma richiedono un impegno particolare sia agli operatori che ai carrelli elevatori utilizzati. Il sistema di navigazione per corsie strette di Linde migliora significativamente la produttività e la sicurezza, e allo stesso tempo riduce i danni alle merci e alle attrezzature del magazzino. Il sistema viene comandato dal Warehouse Management System (WMS) del cliente senza richiedere integrazioni complesse.

Come funziona la tecnologia?

Tutte le misure necessarie a livello strutturale per questa tecnologia vengono implementate rapidamente; lungo il corridoio, vengono posati a pavimento ad intervalli regolari dei TAG RFID o in alternativa etichette codici barre apposte sulle scaffalature. Durante la marcia, il dispositivo di rilevazione del carrello elevatore legge i dati e li invia all’unità di comando che è in grado così di determinare l’esatta posizione del carrello all’interno del corridoio.

Il sistema centrale trasmette tramite rete Wi-Fi le coordinate della posizione da raggiungere relativamente a deposito, prelievo o picking al terminale a bordo del carrello elevatore. Lungo il tragitto verso la destinazione, il carrello elevatore confronta quindi costantemente la posizione corrente con i dati ricevuti e determina la migliore combinazione tra trazione e sollevamento per raggiungere più velocemente la posizione di destinazione.

VANTAGGI DELLA NAVIGAZIONE NELLE CORSIE STRETTE

EFFICIENZA

Il carrello elevatore si muove nel modo più rapido possibile e con il minimo dispendio energetico alla verso la posizione indicata dello scaffale. Il risultato è un risparmio di tempo fino al 25 percento e un aumento significativo dell’efficienza produttiva.

PRECISIONE

Il sistema supporta l’operatore tramite display mostrando la posizione esatta della locazione da raggiungere. L’operatore deve solamente azionare i comandi di guida (joystick). In questo modo non è possibile che il pallet venga depositato / prelevato in una locazione errata.

SICUREZZA

Il sistema di assistenza per la sicurezza di marcia ( ASA) (di serie), integrato al sistema di navigazione per corsie strette, permette tramite la tecnologia RFID, di limitare / bloccare le funzioni di trazione e sollevamento del carrello, in caso di presenza di ostacoli strutturali all’interno di alcune corsie del magazzino intensivo (es. travi superiori, tubazioni, ecc.).